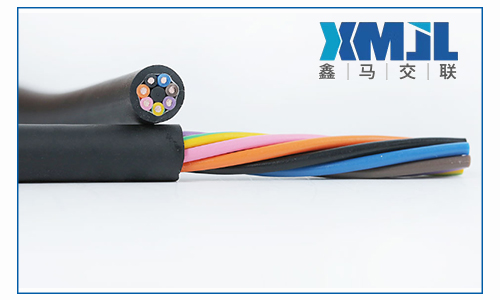

山东电缆厂浅谈电缆绝缘表面不均匀、鼓包的原因是什么

聚乙烯(PE)它是一种非极性材料,具有良好的电气性能,但其分子结构是线性的,挤压成绝缘层后容易开裂。交联技术是PE改性的主要手段之一,交联后的PE可以显著提高其在高温下的环境应力、使用温度和机械性能。硅烷交联作为PE交联方法之一,使PE分子之间形成C-Si-O-Si-C的交联网络以其简单、经济、优越的性能受到低压电缆制造商的高度赞扬。

由于硅烷交联电缆材料的挤出温度、挤出速度和交联速度不同,对低压电缆绝缘芯的挤出表面质量也有很大的影响。硅烷交联聚乙烯绝缘芯生产过程中经常出现的现象及其原因如下:

1、生胶现象

交联绝缘线芯在生产过程中有时会出现生胶现象,也会成为绝缘僵块或硬块。造成这种现象的主要原因是:

(1)机颈或机头温度不足,导致内部局部冷胶;

(2)机身温度或剪切力不足造成局部塑化不良;

(3)当过滤器的衬垫不到位时,最终会影响交联绝缘材料的挤出压力,还会产生胶水,使绝缘线芯表面出现凹凸块。

2、老胶现象

交联绝缘线芯在生产过程中有时会出现老胶现象,也成为预交联,由于机头温度过高或交联材料长期停留在流道死角,老胶呈琥珀色,停留时间越长,颜色越深,温度越高,颜色越深。老胶的一般原因如下:

(1)挤出速度过快,螺杆转速越快,螺杆内交联料的剪切力越强,使机身局部温度升高,导致老胶现象;

(2)交联绝缘材料在机筒内停留时间过长,部分绝缘材料过早交联,导致线芯出模时表面凹凸不平。

(3)滤网垫位移导致分流板胶压分布不均匀,形成流道死角,在这种情况下也会产生老胶,也可能因过滤器失去部分过滤效果,长期生产后,也会使螺杆头上老胶挤出,在绝缘层混合老胶颗粒,造成绝缘线芯质量问题。

3、材料稳定性

普通两步硅烷交联聚乙烯,首先用硅烷与PE发生接枝反应,生成可交联PE(简称A材料),为了加速其交联反应,制成含有催化剂的母材料(简称B材料),然后A、B材料按一定比例均匀混合,挤压成型,然后在温水中交联。材料稳定性引起绝缘线芯质量问题的主要原因如下:

(1)交联聚乙烯绝缘材料的各种成分混合不均匀。由于A含有交联剂和少量抗氧化剂,如果抗氧化剂在生产过程中搅拌不均匀,通过挤压机高温挤压后,更集中的抗氧化剂加热气化,在绝缘层中形成鼓包;

(2)交联聚乙烯绝缘材料储存不当,即使硅烷交联聚乙烯材料不添加催化剂,也会在室温下慢慢交联,因为材料中含有微量水分(约50×10-4%)如果储存时高温多湿,会造成挤出绝缘层表面不光滑。

4、冷却工艺

除挤出温度、挤出速度、交联速度和材料稳定性外,交联聚乙烯从机头挤出后的冷却过程也可能导致绝缘芯表面质量问题:

(1)电缆表面附有气泡。当电缆进入水中时,如果气泡附着在其表面,冷却后会有一个“小坑包”。这是因为气泡在绝缘表面覆盖空气,气泡覆盖的部分冷却速度比与水接触的部分慢。气泡附着在电缆表面的原因一般是冷却循环水进入水槽时流速快,水流快。高速水流将空气带入水中,部分空气附着在电缆表面形成气泡;

(2)进入冷却水前,电缆表面溅水滴,与水接触部分冷却收缩,与空气接触部分仍处于高温状态。由于冷却速度的不同,绝缘芯表面不均匀。

【本文标签】 山东电缆厂

【责任编辑】版权归鑫马线缆山东分公司所有

友情链接:

服务热线

微信扫一扫