山东电缆厂浅谈电缆加工工艺方面的原因

橡胶加工的原因

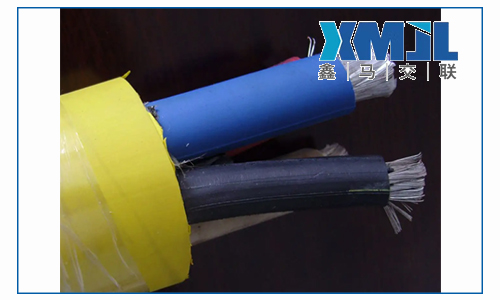

在基于天然橡胶和丁苯橡胶的绝缘配方中,天然橡胶需要通过塑料来提高橡胶的可塑性。为了产量,一些大型工厂使用密集的炼油机,但也添加了少量的化学增塑剂——促进剂M来提高塑性。如果塑料温度和生橡胶过滤器温度控制不好,140℃以上高温,当生橡胶慢慢通过滚筒,由于热氧和促进剂M,会发现橡胶表面似乎涂了一层油,事实上,在化学增塑剂的促进下,橡胶分子断链更严重,产生相对较软、粘度较小的分子量橡胶。

虽然后来与丁苯胶混合绝缘橡胶,这些小分子量天然橡胶均匀分散在橡胶中,这些橡胶挤压在铜线上连续硫化,当时可能看不到任何问题,但橡胶粘铜线埋了隐患,也就是说,这些小分子量天然橡胶将首先出现局部粘铜线现象。

绝缘橡胶中加入硫化剂和促进剂的过程也非常重要。一些小工厂在炼油机上加入硫化剂,即将装有硫化剂的罐子倒入滚筒中间,中间很多,两边很少。当硫化剂进入橡胶时,三角形翻转的次数较少,这会使硫化剂在橡胶中分布不均匀。这样,在挤压连续硫化过程中,含硫化剂较多的地方容易出现铜线发黑的现象,长时间发黑的地方也会出现橡胶粘铜线的现象。

绝缘橡胶硫化的原因

一些企业为了追求产量,连续硫化管只有60米长,蒸汽压力为1.3Mpa,硫化速度为120米/分,使绝缘橡胶在管内停留时间只有30秒。

橡胶本身就是一种不良的热导体,绝缘线芯的表面温度大于190℃。当温度传递到与铜线接触的内橡胶时,被铜线吸热。当铜线加热到接近内橡胶温度时,硫化橡胶线芯已经从硫化管中释放出来。这样,内橡胶的温度相对较低,约为170℃。硫化管只停留几秒钟。当它进入冷却和接线时,绝缘橡胶将硫化不足。为了达到足够的硫化。促进剂TMTD的用量(用作硫化剂)高达3.4%。过量的硫化剂在硫化过程中释放出更多的游离硫。除了交联橡胶分子,还有多余的游离硫。这就是铜线表面发黑的原因。

总之,解决铜线发黑的问题还是比较困难的,从铜线到橡胶的每一道工序都要认真对待,才能取得更好的效果。胶种的选择和硫化系统的采用仍然是问题的关键。解决这个问题需要时间的考验。

【本文标签】 山东电缆厂

【责任编辑】版权归鑫马线缆山东分公司所有

友情链接:

服务热线

微信扫一扫